기술자료

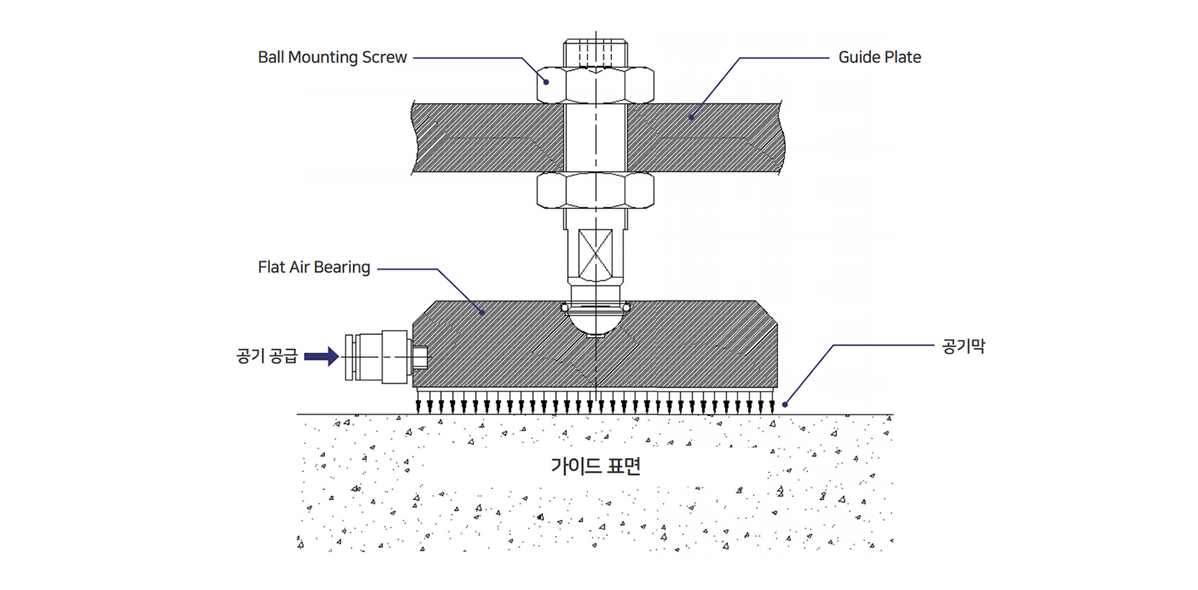

다공질 에어베어링은 수백만 개의 Sub-Micron 레벨의 미세 구멍으로 형성되어 있는 다공질 탄소 소재의 베어링으로 미세구멍의 베어링 표면에 공기압을 공급하면 가이드 표면과 베어링 표면 사이에 공기막을 형성하여 비접촉 운전이 가능하게 합니다. 에어베어링의 다공질 탄소 소재의 표면은 공기가 공급되지 않아도 베어링을 보다 잘 보호할 수 있고 공기가 공급되지 않는 동안에도 가이드 표면에 손상을 입히지 않고 움직일 수 있게 해줍니다. 현재의 구름 베어링은 반도체 제조, 고정밀 스캐닝, 고속장비와 같은 응용분야에서 기술적인 한계에 부딪치고 있고 이런 문제점을 개선한 에어베어링은 베어링의 마찰과 마모가 거의 없고, 고속 · 고정도 특성 및 오일 윤활이 필요 없기 때문에 에어베어링은 많은 기술적인 장점이 있습니다.

| 장점 | 에어베어링 사용 효과 |

|---|---|

| Zero Friction (無마찰) | Fast Settling Time, Precise High Acceleration |

| Zero Wear (無마모) | No Particle |

| Smooth & Silent Motion | No Stiction, High Scanning Resolution |

| Eliminate Lubrication | Oil-Free Environment, Self Cleaning Effect |

| Straighter Motion | Wider Sweet Spot |

| Higher Damping | Air Film Cushion |

| High Speed |

Shear Loss Gap에 따라 좌우, 속도에 따라 증가 |

| Acceleration | No Extra Mass |

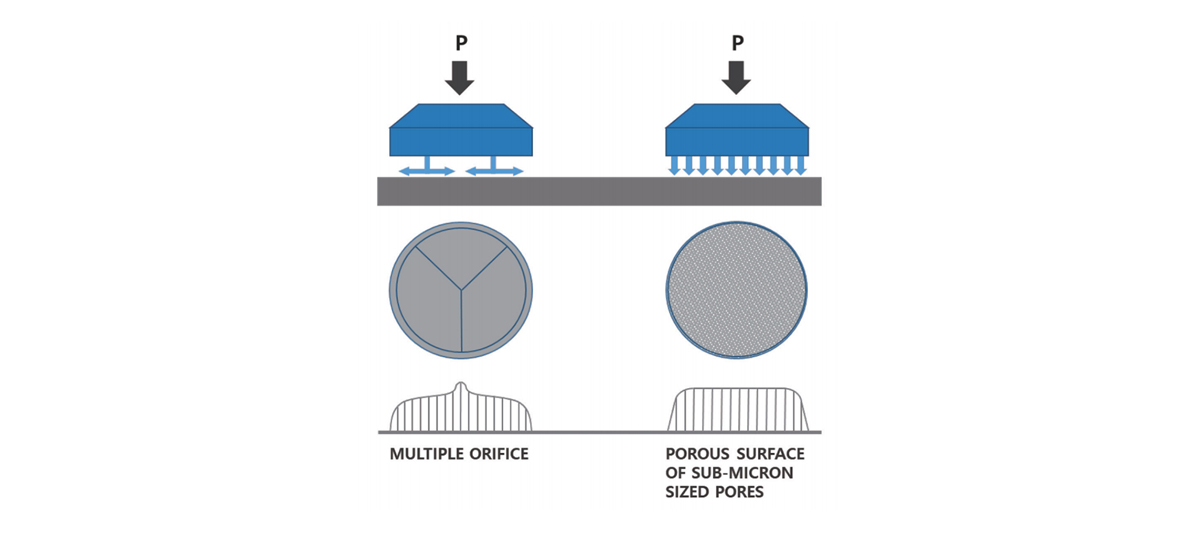

에어베어링은 일반적으로 오리피스 또는 다공질 에어베어링으로 분류된다. 오리피스 에어베어링은 전통적으로 가장 널리 사용되는 방법이나, 다공질 에어베어링은 많은 장점과 유효성의 증가로 인하여 빠르게 사용되고 있습니다. 오리피스 에어 베어링은 작고 정확한 크기로 가공된 구멍을 통해 베어링 표면으로 압축 공기가 고르게 분포되도록 홈과 결합되어 공기량을 제어한다. 만일 베어링 표면의 홈 또는 오리피스 근처를 가로 질러 긁혀지거나 손상되면, 압력이 손실되고 공기 갭을 유지하지 못하여 정상적인 공기 공급 압력에서도 베어링이 충돌을 일으키는 원인이 발생할 수 있습니다.

다공질 에어베어링은 다공질에 있는 수 백만 개의 구멍을 통해 전체 베어링 표면을 통해 압축 공기가 고르게 분포되어 공기량을 제어한다. 이런 이유로 다공질 에어베어링은 유량 흐름이 방해 받지 않고 심하게 스크래치가 발생한 후에서 공기압이 전 표면에 거의 균일하게 유지되므로 문제가 되지 않고 정상 동작할 수 있다. 또한 하중 용량, 더 높은 강성, 더 나은 부상높이 안정성 등을 가지고 있습니다.